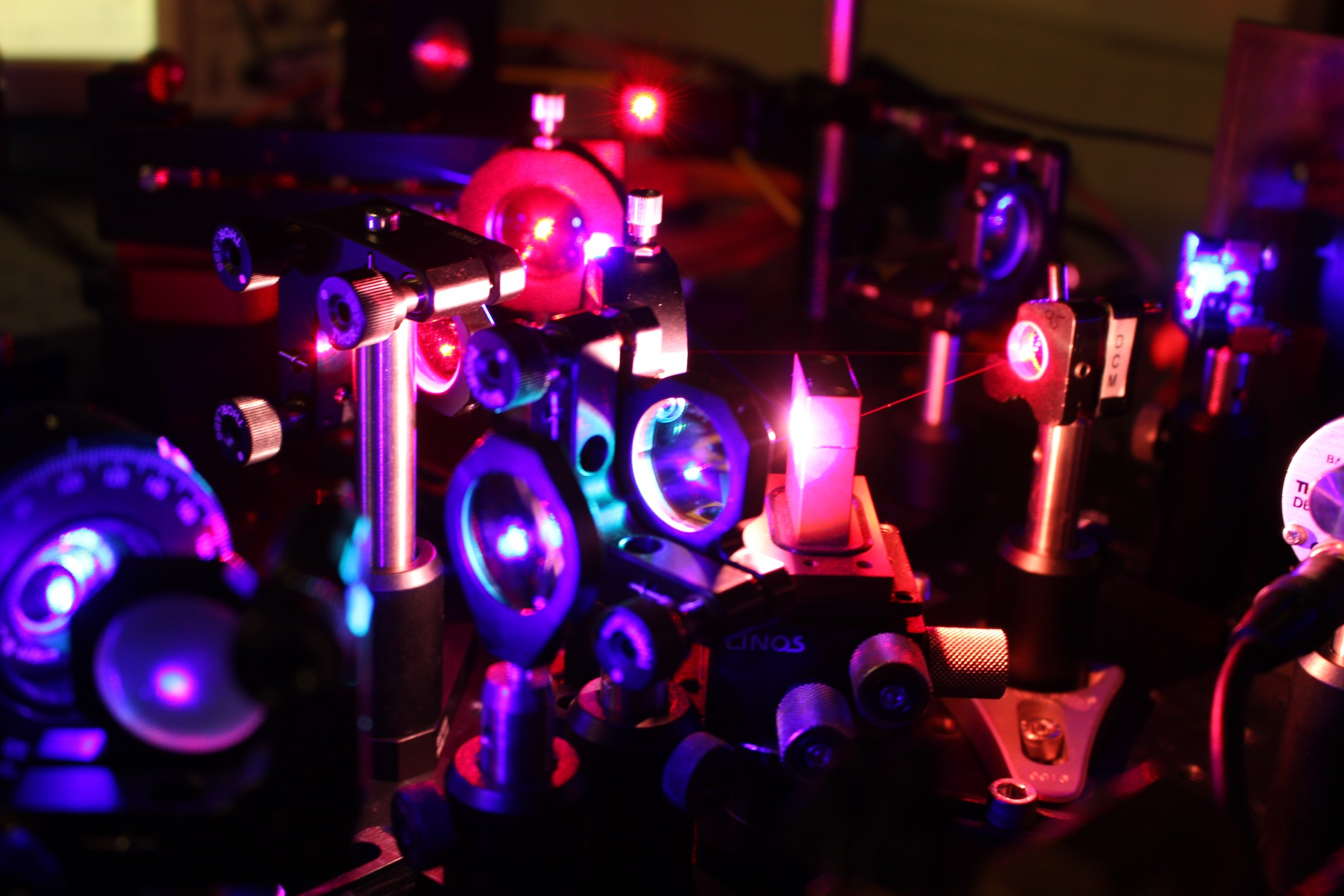

Nasıl optimize edilir?katı hal lazerleri

Katı hal lazerlerinin optimizasyonu çeşitli yönleri içerir ve başlıca optimizasyon stratejilerinden bazıları şunlardır:

1. Lazer kristalinin optimum şekil seçimi: Şerit: Geniş ısı dağıtım alanı, termal yönetime elverişlidir. Fiber: Geniş yüzey alanı/hacim oranı, yüksek ısı transfer verimliliği, ancak fiber optik kablonun kuvvet ve montaj stabilitesine dikkat edilmelidir. Levha: Kalınlığı azdır, ancak montaj sırasında kuvvet etkisi dikkate alınmalıdır. Yuvarlak çubuk: Isı dağıtım alanı da geniştir ve mekanik gerilmeden daha az etkilenir. Katkı maddesi konsantrasyonu ve iyonlar: Kristalin katkı maddesi konsantrasyonunu ve iyonlarını optimize etmek, kristalin pompa ışığına karşı emilim ve dönüşüm verimliliğini temelden değiştirir ve ısı kaybını azaltır.

2. Isı yönetimi optimizasyonu ısı dağıtım modu: Daldırma sıvı soğutma ve gaz soğutma, yaygın ısı dağıtım modlarıdır ve belirli uygulama senaryolarına göre seçilmelidir. Isı dağıtım etkisini optimize etmek için soğutma sisteminin malzemesini (bakır, alüminyum vb.) ve ısı iletkenliğini göz önünde bulundurun. Sıcaklık kontrolü: Lazerin performansını etkileyen sıcaklık dalgalanmalarını azaltmak için lazeri sabit bir sıcaklık ortamında tutmak amacıyla termostatlar ve diğer ekipmanlar kullanılır.

3. Pompalama Modu Seçiminin Optimizasyonu: Pompalama modu seçimi: Yan pompalama, açılı pompalama, yüzey pompalama ve uç pompalama yaygın pompalama modlarıdır. Uç pompalama, yüksek bağlantı verimliliği, yüksek dönüştürme verimliliği ve taşınabilir soğutma modu avantajlarına sahiptir. Yan pompalama, güç yükseltme ve ışın homojenliği için faydalıdır. Açılı pompalama, yüzey pompalama ve yan pompalamanın avantajlarını birleştirir. Pompa ışını odaklama ve güç dağılımı: Pompalama verimliliğini artırmak ve termal etkileri azaltmak için pompa ışınının odaklamasını ve güç dağılımını optimize edin.

4. Çıkışla birleştirilmiş rezonatörün optimize edilmiş tasarımı: Lazerin çok modlu veya tek modlu çıkışını elde etmek için uygun yansıtıcılık ve boşluk aynasının uzunluğunu seçin. Tek uzunlamasına mod çıkışı, boşluk uzunluğunun ayarlanmasıyla gerçekleştirilir ve güç ile dalga cephesi kalitesi iyileştirilir. Çıkış birleştirme optimizasyonu: Lazerin yüksek verimli çıkışını elde etmek için çıkış birleştirme aynasının geçirgenliğini ve konumunu ayarlayın.

5. Malzeme ve Proses Optimizasyonu Malzeme seçimi: Lazerin uygulama ihtiyaçlarına göre Nd:YAG, Cr:Nd:YAG vb. gibi uygun kazanç ortamı malzemesi seçilmelidir. Şeffaf seramikler gibi yeni malzemeler, kısa hazırlık süresi ve kolay yüksek konsantrasyonlu katkılama avantajlarına sahip olduklarından dikkat çekmektedir. Üretim süreci: Lazer bileşenlerinin işleme ve montaj doğruluğunu sağlamak için yüksek hassasiyetli işleme ekipmanları ve teknolojisi kullanılmalıdır. Hassas işleme ve montaj, optik yoldaki hataları ve kayıpları azaltabilir ve lazerin genel performansını iyileştirebilir.

6. Performans değerlendirmesi ve testleri Performans değerlendirme göstergeleri: lazer gücü, dalga boyu, dalga cephesi kalitesi, ışın kalitesi, kararlılık vb. Test ekipmanı: Kullanılacakoptik güç ölçerSpektrometre, dalga cephesi sensörü ve diğer ekipmanlar, performansını test etmek için kullanılır.lazerTestler sayesinde lazerin sorunları zamanında tespit ediliyor ve performansı optimize etmek için gerekli önlemler alınıyor.

7. Sürekli İnovasyon ve Teknoloji: Teknolojik inovasyonu takip etmek: Lazer alanındaki en son teknolojik trendlere ve gelişim eğilimlerine dikkat etmek ve yeni teknolojiler, yeni malzemeler ve yeni süreçler uygulamak. Sürekli Geliştirme: Mevcut temeller üzerinde sürekli geliştirme ve inovasyon yaparak lazerlerin performans ve kalite seviyesini sürekli olarak iyileştirmek.

Özetle, katı hal lazerlerinin optimizasyonu birçok açıdan başlamalıdır, örneğin:lazer kristaliTermal yönetim, pompalama modu, rezonatör ve çıkış bağlantısı, malzeme ve süreç, performans değerlendirmesi ve testleri gibi konular, kapsamlı politikalar ve sürekli iyileştirme yoluyla katı hal lazerlerinin performansını ve kalitesini sürekli olarak geliştirebilir.

Yayın tarihi: 19 Kasım 2024